BMW et son usine virtuelle : une visite

- 29 aug 2025

- 5 minuten om te lezen

Ce qui nécessitait autrefois plusieurs semaines de réglages et d’essais dans le monde réel peut désormais être simulé avec précision grâce à l’usine virtuelle de BMW Group. Afin de créer des conditions optimales pour les prochains lancements en usine, BMW Group intégrera d’ici à 2027 plus de 40 voitures nouvelles ou modernisées dans la production mondiale. Cela se fera d’abord virtuellement afin de garantir et de maintenir une fiabilité opérationnelle immédiate dans les usines. À l’avenir, l’usine virtuelle de BMW Group devrait permettre de réduire les coûts de planification de la production d’environ 30 %.

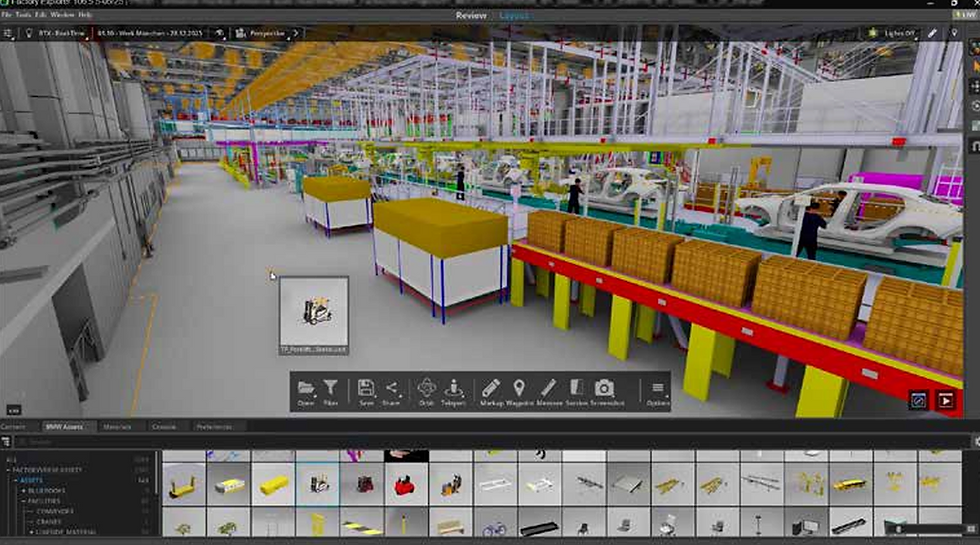

Élément clé de la BMW Group iFACTORY, la planification virtuelle comprend une large gamme d’outils. L’interconnexion intelligente des données relatives aux bâtiments, aux équipements, à la logistique, aux véhicules et même à la simulation 3D des processus de travail manuel permet de créer des ‘jumeaux’ numériques de toutes les usines de BMW Group dans le monde. Dans une application métavers industrielle 3D basée sur la plateforme NVIDIA Omniverse, des simulations peuvent être effectuées en temps réel, ce qui permet d’optimiser virtuellement les agencements, la robotique et les systèmes logistiques. L’usine virtuelle de BMW Group s’enrichit constamment de fonctionnalités et d’assistants d’IA générative et agentique.

Un nombre croissant d’applications évolutives

L’usine virtuelle de BMW Group se développe rapidement, rendant de plus en plus d’applications évolutives. Outre les contrôles de collision virtuels et automatisés, cela inclut la simulation humaine pour optimiser les étapes de production manuelles et l’identification automatisée des cartes de l’environnement sur la base des scans 3D existants pour les systèmes de transport intelligents.

Contrôles virtuels automatisés des collisions pour les nouveaux modèles de véhicules

Avant chaque lancement, il est essentiel de vérifier que le nouveau produit s’adapte à la chaîne de production et n’entre pas en collision avec quoi que ce soit. Dans l’usine virtuelle de BMW Group, ce contrôle des collisions est effectué numériquement, automatiquement et rapidement, à l’aide des données de construction combinées à la numérisation 3D. Le mouvement et la rotation d’un véhicule sur les lignes de production sont simulés avec précision, ce qui permet au système de vérifier automatiquement les collisions potentielles. Ce qui ne prend aujourd’hui que trois jours de simulation virtuelle nécessitait auparavant près de quatre semaines d’essais réels. Auparavant, une carrosserie réelle devait être dirigée manuellement sur les lignes de production — souvent pendant plusieurs week-ends — afin d’identifier les collisions possibles. Dans l’atelier de peinture, ce processus nécessitait parfois de vider et de nettoyer complètement les cuves de peinture par immersion dans lesquelles les carrosseries étaient plongées. Les coûts et le temps nécessaires à cette opération étaient énormes.

Les pièces OEM

BMW améliore également sa numérisation dans la production de ses pièces. Qu’il s’agisse de la gestion de la production pilotée par l’IA, de processus logistiques intelligents ou de contrôles de qualité basés sur les données, l’usine de Landshut, le plus grand site de production de pièces détachées de l’entreprise, utilise des technologies de pointe pour jouer un rôle central en tant que pôle d’innovation au cœur même de l’industrie automobile et des sous-traitants. L’usine de Landshut utilise par exemple l’analyse de données assistée par l’IA pour détecter à un stade précoce les anomalies de données et ainsi prévenir les cyberattaques. Par ailleurs, le contrôle numérique des processus et les installations de production en réseau sont utilisés pour augmenter la productivité et améliorer la qualité.

Thomas Thym, directeur de l’usine du groupe BMW à Landshut, commente à ce propos :“Nous ne nous contentons pas de mettre en œuvre les progrès techniques, nous les façonnons activement afin de garantir notre compétitivité à long terme. Derrière chaque voiture numérique, il doit aussi y avoir une usine numérique.”

Le programme global de transformation “Shopfloor.Digital” est un élément clé de la stratégie de numérisation de BMW Group. L’objectif est d’harmoniser les processus de fabrication et les systèmes informatiques à l’échelle mondiale sur l’ensemble des 30 sites de production. Pour y parvenir, l’entreprise met en place une architecture informatique moderne, basée sur le cloud, et s’appuie sur des solutions d’automatisation des processus et d’IA. En tant que site de production de composants, l’usine de Landshut est un élément important de ce programme de transformation.

“Nous considérons la complexité comme une opportunité et utilisons les données que nous obtenons pour améliorer continuellement nos processus”, explique Franz Heigl, responsable de la numérisation de la production de composants.

Parallèlement, BMW Group s’efforce de numériser ses approches du lean management. Cela comprend une carte des processus numériques dans les zones de production, un processus de perturbation numérique et une gestion de la chaîne de valeur. Pour garantir l’alignement de l’organisation, le processus de développement des objectifs sert d’outil de direction et de pilotage efficace, permettant de réduire les objectifs à l’essentiel et de les traduire en défis concrets.

“Notre objectif est de nous concentrer sur l’essence même de nos activités quotidiennes et d’accorder la priorité à des activités créatrices de valeur”, explique Franz Heigl.

Une fabrication et une logistique intelligentes

L’initiative de numérisation dans les domaines de la logistique et de la production se poursuit également d’une manière cohérente. À l’aide de capteurs, de données en temps réel et de processus contrôlés par l’IA, l’usine de Landshut optimise ses chaînes d’approvisionnement, ses flux de matériaux et ses processus de production. De ce fait, les sites de production sont encore plus étroitement connectés aux fournisseurs afin d’éviter les goulets d’étranglement et d’économiser des ressources.

La production du BMW Energy Master, l’unité de contrôle centrale de la batterie haute tension pour les véhicules de la Neue Klasse, en est un exemple. Une surveillance complète en ligne, y compris des systèmes de caméras basés sur l’intelligence artificielle, et des tests de système à 100 % en fin de ligne, réalisés dans un environnement de salle blanche, répondent aux normes de qualité les plus strictes.

À l’avenir, l’usine de Landshut équipera toutes les usines d’assemblage de batteries du monde entier du BMW Energy Master, l’unité de contrôle étant montée sur la batterie haute tension lors d’une dernière étape d’assemblage.

L’automatisation et la numérisation sont également utilisées pour la production des cockpits. Lors du contrôle final, une cinquantaine de caractéristiques de qualité sont vérifiées en seulement 30 secondes. L’emballage et le transport des pièces sont ensuite entièrement automatisés. Pour ce faire, des systèmes de transport autonomes sont utilisés, qui se déplacent de manière indépendante du point de départ à la destination, sans dépendre d’un système de contrôle externe.

AI Lab

L’AI LAB est un nouvel espace d’innovation et de collaboration qui permet à tous les salariés de l’usine BMW de Landshut de tester et d’assimiler de nouvelles technologies basées sur l’IA à travers des exemples d’application. Ces exemples couvrent un large éventail d’applications de l’IA : le Technology Trend Radar fournit un aperçu structuré des applications directes et indirectes de l’IA, classées par technologie et par niveau de maturité.

Avec PowerApps, les employés peuvent, même sans connaissances en programmation, déployer leurs propres applications numériques, afin de numériser les processus et d’automatiser les tâches. Le système informatique AIQX (Artificial Intelligence Quality Next) permet d’automatiser et d’optimiser l’assurance qualité dans la production grâce à l’IA.

La fonderie de l’usine de Landshut produit actuellement des boîtiers en aluminium pour les moteurs EV de la Neue Klasse (en présérie). Des normes de qualité très élevées sont appliquées à leur production. La tomographie assistée par ordinateur (CT) en ligne est notamment utilisée pour garantir le respect constant de ces normes. Chaque carter de moteur électrique produit à Landshut est soumis à un CT Scan entièrement automatisé. Quelque 2 400 images individuelles sont capturées et reconstruites en un modèle 3D de la pièce, et ce en 42 secondes seulement.

Contrairement à la plupart des applications du secteur médical, le contrôle de la qualité est ici entièrement automatisé grâce à l’intelligence artificielle. Cela permet d’intégrer la puissante technologie CT dans le processus de production de manière extrêmement efficace, tout en garantissant la qualité des pièces.