Op bezoek bij BMW’s Virtual Factory

- 29 aug 2025

- 5 minuten om te lezen

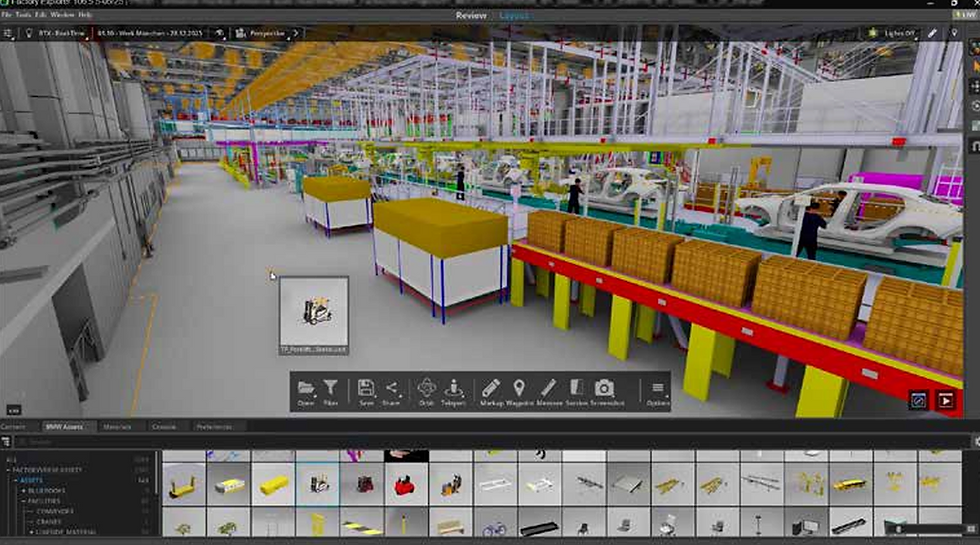

Wat ooit enkele weken van aanpassingen en testen in de echte wereld vereiste, kan nu nauwkeurig worden gesimuleerd in de Virtual Factory van de BMW Group. Om optimale omstandigheden te creëren voor komende introducties in de fabrieken, zal de BMW Group tussen nu en 2027 meer dan 40 nieuwe of vernieuwde auto’s integreren in de wereldwijde productie. Dit zal eerst virtueel gebeuren om directe bedrijfszekerheid in de fabrieken te garanderen en te behouden. In de toekomst zal de Virtual Factory van BMW Group de kosten voor productieplanning naar verwachting met zo’n 30 % verminderen.

Virtuele planning is een kern- element van BMW Group iFACTORY en omvat een breed scala aan tools. De intelligente koppeling van gebouwgegevens, apparatuurgegevens, logistieke gegevens, voertuiggegevens en zelfs 3D-simulatie van handmatige werkprocessen creëert digitale tweelingen van alle BMW Group fabrieken wereldwijd. In een industriële 3D metaverse toepassing op basis van NVIDIA Omniverse kunnen simulaties in realtime worden uitgevoerd, waardoor lay-outs, robotica en logistieke systemen virtueel kunnen worden geoptimaliseerd. De Virtual Factory van BMW Group wordt voortdurend uitgebreid met generatieve en agentische AI-functionaliteiten en assistenten.

Groeiend aantal schaalbare toepassingen

De Virtual Factory van BMW Group ontwikkelt zich snel, waardoor steeds meer toepassingen schaalbaar worden. Naast virtuele, geautomatiseerde botsingscontroles omvat dit ook simulatie van mensen om handmatige productiestappen te optimaliseren en geautomatiseerde identificatie van omgevingskaarten op basis van bestaande 3D scans voor slimme transportsystemen.

Botsingscontroles voor nieuwe voertuigmodellen

Voor elke lancering is het essentieel om te controleren of het nieuwe product op de productielijn past en nergens tegenaan botst. In de Virtuele Fabriek van BMW Group verloopt deze botsingscontrole digitaal, geautomatiseerd en snel, met behulp van constructiegegevens in combinatie met 3D-scans. De beweging en rotatie van een voertuig door de productielijnen worden nauwkeurig gesimuleerd, waardoor het systeem automatisch kan controleren op mogelijke botsingen. Wat nu slechts drie dagen kost om virtueel te simuleren, vergde voorheen bijna vier weken aan echte tests. In het verleden moest een echte voertuigcarrosserie handmatig door de productielijnen worden geleid - vaak gedurende meerdere weekenden - om mogelijke botsingen te identificeren. In de lakstraat vereiste dit proces soms het volledig legen en reinigen van de dompellaktanks waarin de carrosserie en worden ondergedompeld. De kosten en tijdsinvestering hiervoor waren enorm.

OEM onderdelen

BMW verbetert eveneens zijn digitalisering bij de productie van zijn onderdelen. Van AI-gestuurd productie beheer en slimme logistieke processen tot op gegevens gebaseerde kwaliteitscontroles - de fabriek in Landshut, de grootste locatie van het bedrijf voor de productie van onderdelen, maakt gebruik van de modernste technologieën en speelt zo een centrale rol als innovatiehub binnen de auto-industrie en de toeleveranciers. In Landshut maakt men bijvoorbeeld gebruik van AI-ondersteunde data-analyse om afwijkingen in het dataverkeer in een vroeg stadium te detecteren en cyberaanvallen af te weren. Daarnaast worden digitale procesbesturing en genetwerkte productiefaciliteiten gebruikt om de productiviteit te verhogen en de kwaliteit te verbeteren.

Thomas Thym, hoofd van de BMW Group fabriek in Landshut: “We implementeren niet alleen technische vooruitgang, maar geven er ook actief vorm aan om ons concurrentievermogen op de lange termijn veilig te stellen. Achter elke digitale auto moet ook een digitale fabriek staan.” Een belangrijk onderdeel van de digitaliseringsstrategie van BMW Group is het transformatieprogramma “Shopfloor.Digital”. Het doel is om de productieproces sen en IT-systemen wereldwijd te harmoniseren in alle 30 productielocaties. Om dit te bereiken bouwt het bedrijf aan een moderne, cloud-gebaseerde IT-architectuur en vertrouwt het op procesautomatisering en AI-oplossingen. Als productielocatie voor onderdelen is de fabriek in Landshut een belangrijk onderdeel van dit transformatieprogramma. “We zien complexiteit als een kans en gebruiken de gegevens die we verkrijgen om onze processen voortdurend te verbeteren”, legt Franz Heigl, hoofd Digitalisering van Component Manufacturing, uit.

Tegelijkertijd werkt BMW Group aan de digitalisering van zijn lean management benaderingen. Dit omvat een digitale proceskaart in de productiegebieden, een digitaal verstoringsproces en waardestroombeheer. Om ervoor te zorgen dat de organisatie op één lijn zit, dient het doelontwikkelingsproces als een effectief leiderschaps- en sturingsinstrument, waar mee doelen kunnen worden afgebroken tot de basis en vertaald naar concrete uitdagingen. “Ons doel is om ons te concentreren op de essentie van onze dagelijkse activiteiten en prioriteit te geven aan waardecreërende activiteiten,” vertelt ons dhr Heigl.

Slimme productie, slimme logistiek

Ook op het gebied van logistiek en productie zet men zijn digitaliseringsinitiatief consequent voort. Met behulp van sensoren, realtime gegevens en AI-gestuurde processen optimaliseert de fabriek in Landshut zijn toeleveringsketens, materiaalstromen en productieprocessen. Hierdoor kunnen de productielocaties nog nauwer ver bonden zijn met leveranciers om knelpunten te voorkomen en hulpbronnen te besparen. Een voorbeeld hiervan is de productie van de BMW Energy Master, de centrale besturingseenheid van de hoogspanningsaccu voor de Neue Klasse voertuigen. Uit gebreide inline monitoring, inclusief AI-gebaseerde camerasystemen, en 100% end of-line systeemtesten in een cleanroomomgeving voldoen aan de hoogste kwaliteitsnormen. De fabriek in Landshut zal in de toekomst alle batterij-assemblagefabrieken wereldwijd voorzien van de BMW Energy Master, waar bij de besturingseenheid in een laatste assemblagestap op de hoogspanningsbatterij wordt gemonteerd. Ook tijdens de productie van de cockpits vertrouwt men op automatisering en digitalisering. Tijdens de laatste kwaliteitscontrole worden ongeveer 50 kwaliteitskenmerken gecontroleerd in slechts 30 seconden. Daarna volgt het volledig geautomatiseerde verpakken en transporteren van de onderdelen. Hiervoor worden autonome transportsystemen gebruikt die zelfstandig van het beginpunt naar de bestemming bewegen zonder afhankelijk te zijn van een extern besturingssysteem.

AI Lab

Het AI LAb is een nieuwe innovatie- en samenwerkings ruimte die alle medewerkers van de BMW Landshut fabriek in staat stelt om nieuwe AI-gebaseerde technologieën uit te proberen en te leren aan de hand van toepassingsgerichte voorbeelden. De toepassingsvoorbeelden bestrijken een breed spectrum van AI-toepassingen: De Technology Trend Radar biedt een gestructureerd overzicht van directe en indirecte AI-toepassingen, gesorteerd op technologie en volwassenheidsniveau. Met Power Apps kunnen medewerkers zonder programmeerkennis hun eigen digitale toepassingen maken en zo processen digitaliseren en taken automatiseren. Het AI QX-computersysteem (Artifi cial Intelligence Quality Next) maakt de automatisering en optimalisering van kwaliteitsborging in de productie mogelijk met behulp van AI.

In de gieterij van de Landshut fabriek produceert men momenteel aluminium behuizingen voor de EV-motoren van de Neue Klasse in voorserie. Bij de productie ervan worden zeer hoge kwaliteitsnormen gehanteerd. Om ervoor te zorgen dat deze normen consequent worden nageleefd, wordt o.a. inline computertomografie (CT) toegepast. Elke elektromotorbehuizing die in Landshut wordt geproduceerd, ondergaat een volledig geautomatiseerde CT-scan. Binnen slechts 42 seconden worden 2.400 afzonderlijke beelden vastgelegd en gereconstrueerd tot een 3D-model van het onderdeel. In tegenstelling tot de meeste toepassingen in de medische sector is de kwaliteitscontrole hier volledig geautomatiseerd met behulp van kunstmatige intelligentie. Hierdoor kan de krachtige CT-technologie uiterst efficiënt worden geïntegreerd in het productieproces, terwijl tegelijkertijd de kwaliteit van de onderdelen wordt gewaarborgd.

Opmerkingen