Eén productielijn, twee merken, drie aandrijvingen.

- 8 jan 2024

- 2 minuten om te lezen

Bijgewerkt op: 9 jan 2024

De start van productie van de MINI Countryman markeert een aantal primeurs en

mijlpalen voor de BMW Group Fabriek te Leipzig: voor de eerste maal wordt in Duitsland een MINI

model gemaakt, op dezelfde productielijn als de BMW 1- en 2 Serie.

Investeringen en rekrutering om het productievolume te verhogen.

BMW Group heeft ongeveer € 500 miljoen geïnvesteerd in Leipzig om het productievolume van de nieuwe modellen te verhogen. Sinds 2018 zijn het carrosseriebedrijf, de spuiterij, de assemblage en de logistiek uitgebreid en geüpgraded, waardoor de productiecapaciteit is gestegen van 250.000 stuks tot 350.000 stuks per jaar. Om het productiesysteem aan te passen aan de MINI-specifieke vereisten, investeerde BMW Group ongeveer € 200 miljoen. In eerste instantie zullen er ongeveer 100 MINI Countrymans per dag van de band rollen, en in de loop van volgend jaar zal dit stijgen naar

500Countrymans per dag – bovenop de bijna 1.000 BMW’s die al elke dag uit de fabriek komen.“Door de productie van de MINI Countryman hier in Leipzig te lanceren, introduceren we activiteiten met meerdere merken in ons flexibele productiesysteem”, legt Milan Nedeljković, bestuurslid voor productie, uit. “De fabriek in Leipzig biedt ook een aantal hoogtepunten op het gebied van het behoud van hulpbronnen bij de productie, wat nog eens bewijst van een succesvolle uitrol van ons masterplan voor de lange termijn: de BMW iFactory”.

Naadloze integratie door flexibele structuren.

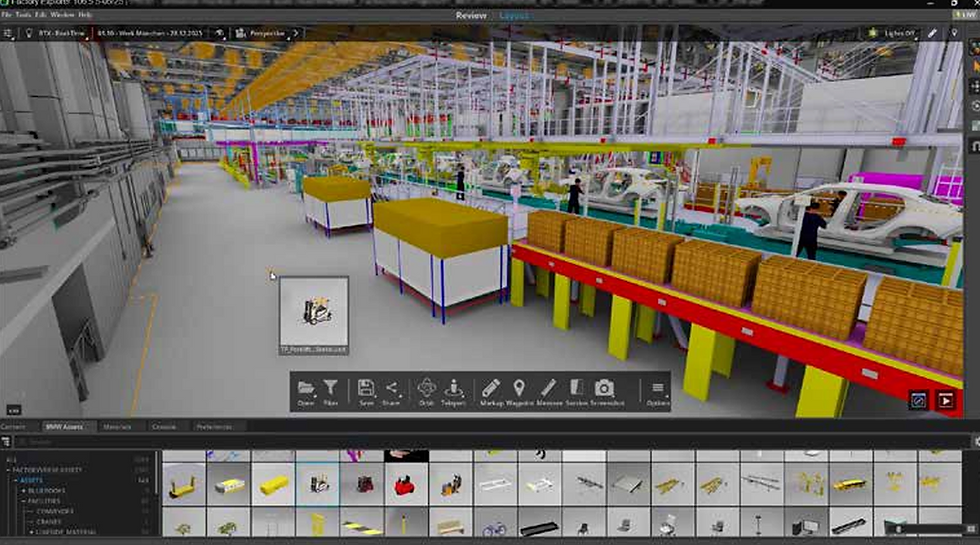

Wat de productie van de nieuwe MINI Countryman betreft, bouwt BMW Group voort op de

vaardigheden en externe flexibiliteit van de fabriek in Leipzig om nieuwe productietrajecten uit te stippelen. De MINI Countryman is naadloos geïntegreerd in het productieproces en rijdt nu van dezelfde assemblagelijn als de BMW 1 Serie, BMW 2 Serie Gran Coupé en BMW 2 Serie Active Tourer.

Dankzij de flexibele assemblagestructuren is de fabriek in staat om 2 merken met 3 verschillende aandrijvingen te produceren – verbranding, plug-in-hybride en volledig elektrisch – allemaal op dezelfde productielijn. De MINI Countryman van de derde generatie is binnenkort verkrijgbaar met een benzine-of volledig elektrische aandrijflijn, waarbij de hoogspanningsbatterijen voor de elektrische MINI Countryman ook in Leipzig worden gemaakt. Vanaf volgend jaar zal de fabriek het volledige productieproces van de huidige vijfde generatie hoogspanningsbatterijen uitvoeren.

Dit bestaat uit drie fasen: celcoating, moduleproductie en batterijassemblage. De coatinglijnen met vijf cellen, de productielijnen van drie modules en de eerste assemblagelijnen voor hoogspanningsbatterijen worden allemaal in gebruik genomen, en een tweede assemblagelijn voor hoogspanningsbatterijen staat gepland voor de lancering in 2024.

Duurzame materialen en productie.

De elektrische MINI Countryman is een belangrijke stap in de overgang naar volledige elektrificatie tegen 2030 en combineert een geëlektrificeerd Go-Kart gevoel met een kleinere ecologische voetafdruk. Bij de ontwikkeling van het nieuwe model stond het verantwoordelijk gebruiken van materialen en duurzame productie centraal: chroom komt nergens meer voor in het interieur of exterieur en de lichtmetalen velgen zijn voor 70 procent uit secundair aluminium gegoten. De permanent elektrisch aangedreven synchrone motoren zijn zeer efficiënt en volledig gemaakt zonder zeldzame aardmineralen.

Het interieur is puur gemaakt van innovatieve, hoogwaardige materialen die vriendelijk zijn voor het milieu. Het dashboard, de deurbekleding, de vloerbedekking en de voetmatten zijn bijvoorbeeld gemaakt van gerecycled textiel. Gerecycleerd textiel is een hoogwaardig alternatief voor conventionele materialen zoals kunststoffen en vermindert de CO2-uitstoot in de hele waardeketen en vereist minder water voor de productie.

Opmerkingen